|

|

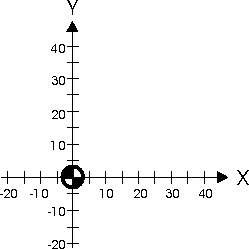

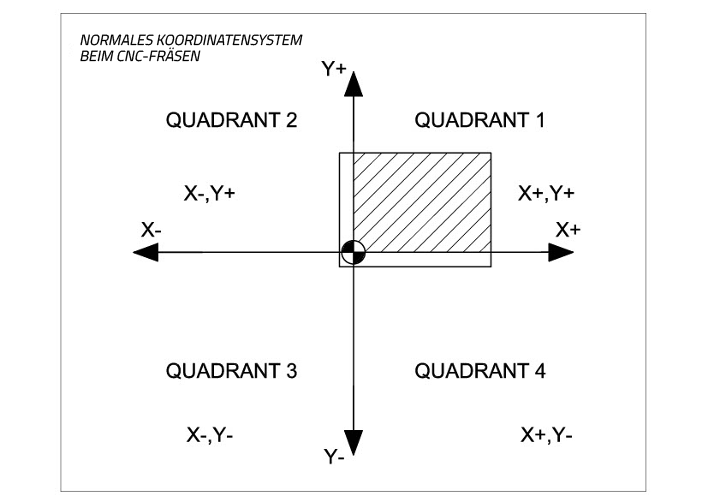

Normales Koordinatensystem (Fräsen) |

Um einen Werkzeugweg in einer CNC-Anwendung zu programmieren, muss das Profil beschrieben werden, um den Werkzeugweg zu definieren. Dies geschieht durch, die Definition von Punkten relativ zum Nullpunkt des Koordinatensystems.

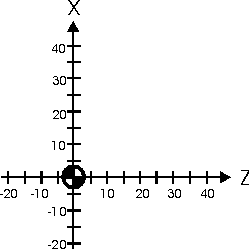

Ein Koordinatensystem besteht aus 2 Achsen, die Senkrecht zueinander liegen und einen gemeinsamen Nullpunkt haben. Ihre positiven Richtungen werden durch die Pfeile angezeigt. Die horizontale Linie wird in der Regel als X-Achse bezeichnet, und die vertikale Linie wird in der Regel als Y-Achse bezeichnet. Der Schnittpunkt wird als Nullpunkt bezeichnet und mit einem Quadranten-Nullpunkt gekennzeichnet. Beim Drehen wird die horizontale Achse mit Z und die vertikale Achse mit X gekennzeichnet. Dies wird als kartesisches Koordinatensystem bezeichnet.

Beim Drehen ist die Z-Achse immer parallel zur Hauptspindel.

|

|

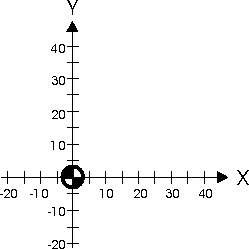

Normales Koordinatensystem (Fräsen) |

|

|

Normales Koordinatensystem (Drehen) |

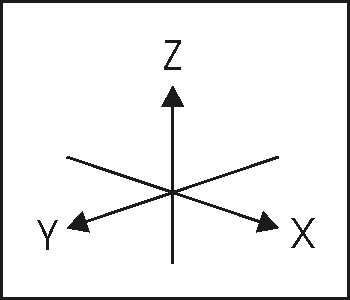

Wenn Sie den beiden eine zusätzliche Achse hinzufügen, wird beim Fräsen ein 3D-Koordinatensystem verwendet.

|

Quadrant 1: X-Werte + und Y-Werte +

Quadrant 2: X-Werte - und Y-Werte +

Quadrant 3: X-Werte - und Y-Werte -

Quadrant 4: X-Werte + und Y-Werte -

|

|

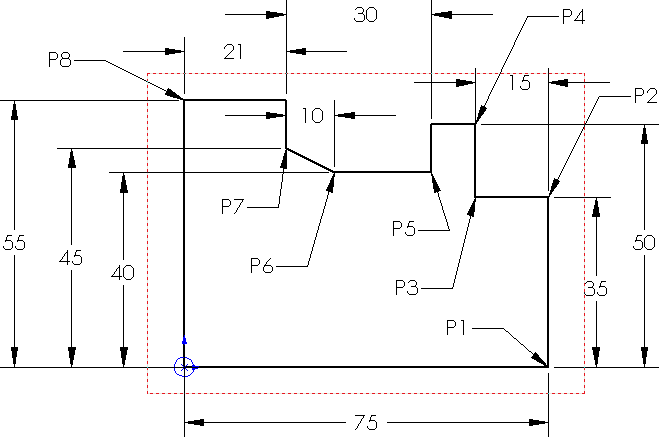

Fügen Sie X- und Y-Werte in die folgende Tabelle ein.

| P1 | X= | Y= |

| P2 | X= | Y= |

| P3 | X= | Y= |

| P4 | X= | Y= |

| P5 | X= | Y= |

| P6 | X= | Y= |

| P7 | X= | Y= |

| P8 | X= | Y= |